Монтаж и эксплуатация шин

ОТБРАКОВКА ШИН И ЗАЖИМОВ

Шины до начала монтажа должны быть тщательно осмотрены с целью выявления имеющихся в них дефектов и решения вопроса о пригодности их к монтажу.

| Отбраковка жестких и гибких шин | ||

|---|---|---|

| Характер дефекта | Допуск | Способ устранения дефектов |

| Прямоугольные и круглые жесткие шины | ||

| Волнистость шины (изгиб плашмя) | Не нормируется | Правка на плите молотком из твердых пород дерева |

| Поперечная кривизна (изгиб на ребро) | Не более 1 мм на 1 м шины | То же |

| Вмятины и выемки, уменьшающие сечение шины | Допускается уменьшение сечения шины вследствие вмятин и выемок не более 1 % от общего сечения для меди, 1,5% для алюминия | При повышении допуска до 10% сечение шины в дефектном месте усиливается путем наложения болтовых накладок. При уменьшении сечения свыше 10% дефектное место вырезается |

| Раковины на шинах | Допускаются раковины диаметром не более 5 мм и глубиной не более 0,15 мм для алюминия и не более 0,55 мм для меди | При раковинах диаметром свыше 5 мм и глубиной более 0,15 мм и 0,55 мм дефектное место вырезается |

| Шлаковые включения | Допуск не дается | Дефектное место вырезается |

| Слоистость и хрупкость металла | Допуск не дается | Дефект неустраним, шина бракуется |

| Продольные и поперечные трещины независимо от размера | Допуск не дается | Дефект неустраним, шина бракуется |

| Круглые многопроволочные гибкие шины (провода) | ||

| Обрыв отдельных проволок | Допускается обрыв только одной проволоки при условии использования дефектного участка шины на спуск или петлю | На место обрыва накладывается проволочный бандаж |

| Узлы (барашки), вмятины, перекрутки, надрезы проволоки | Допуск не дается | Дефектные места вырезаются |

| Неверное направление повива | Допуск не дается | Дефект неустраним, провод бракуется |

| Коррозия внутренних поверхностей повивов | Допуск не дается | Дефект неустраним, провод бракуется |

| Раскрутка провода против повива | Допуск не дается | Дефект неустраним, провод бракуется |

| Обработка жестких и гибких шин | ||

|---|---|---|

| Наименование операции | Способ обработки | Технические условия, способы проверки, допуски |

| Обработка и зачистка медных и алюминиевых шин. Снятие пленок окисла, устранение неровностей с контактных поверхностей и зачистка жестких шин | Обработка медных и алюминиевых шин производится грубым напильником или специальными фрезами на шино-фрезном станке. Алюминиевые шины после обработки зачитаются под слоем вазелина. Непосредственно перед установкой контактная поверхность алюминиевой шины вторично зачищается мягкой стальной щеткой | После обработки контактная поверхность шины должна быть шероховатой и при проверке стальным угольником и щупом 0,05 X 10 мм последний не должен проходить на глубину более 5 мм с любой стороны соприкасающихся поверхностей. Уменьшение сечения шины на обработанном участке не должно быть более 2% |

| Зачистка многопроволочных гибких шин (проводов) | Поверхность гибкого провода, а при сильном окислении каждая проволока очищается мягкой стальной щеткой и покрывается тонким слоем технического вазелина, не содержащего кислот и щелочей | Отсутствие кислот в вазелине проверяется путем подогрева его до 80-90° С в присутствии отполированной медной пластинки; спустя 12 часов пластинка не должна темнеть Отсутствие щелочей определяется путем смешивания вазелина с концентрированной серной кислотой - вазелин не должен чернеть |

| Лужение контактных поверхностей медных и стальных шин | Для лужения медных и стальных шин применяется припой ПОС-30, а в качестве флюса - канифоль или мазь (канифоль, разведенная в денатурированном спирте). Для ответственных контактов и при больших рабочих токах применяется припой ПОС-90 | Толщина слоя ппипоя не должна превышать 0,1- 0,15 мм Контактные поверхности медных и стальных шин подвергаются лужению: а) медных - при прокладке их в сырых помещениях и на открытом воздухе б) стальных - независимо от места их прокладки и характера окружающей среды |

| Гнутье медных, алюминиевых и стальных шин | Гнутье шин производится на специальном станке по шаблонам, заготовленным и проверенным по месту установки шин. Шаблоны изготовляются из стержней жесткой проволоки или катанки 4- 5 мм | Полосы шин гнутся на плоскость без подогрева, а на ребро с подогревом изгибаемого участка: алюминий до 250° С, медь до 350° С, сталь до 600° С. При гнутье шин должны быть соблюдены следующие радиусы изгиба: гнутье на ребро; сталь - а; медь-1,5 а, алюминий-2 а; гнутье на плоскость - 2 б (а-ширина полосы в мм; б - толщина полосы в мм). Для круглых шин диамметром до 16 мм: медь и сталь - 50 мм; алюмииий - 70 мм; диамметром до 30 мм: медь и сталь-100 мм; алюминий - 150 мм. Расстояние от начала изгиба шины до ближайшего контактного соединения должно быть не менее 50 мм, а до оси первого опорного изолятора - не менее 100 мм |

Шины РУ соединяются между собой болтами, сжимными накладками, зажимами или сваркой.

Выбор способа соединения зависит от материала, формы и размеров шин, величин рабочих токов и окружающей среды.

Плоские шины соединяются между собой болтами с гайками, сжимными накладками или сваркой.

При болтовом соединении шин надежный контакт в месте соединения их создается надлежащим затягиванием болтов.

Затягивать болты необходимо специальным ключом с регулируемым усилием. При завертывании болтов и гаек обычными (гаечными, разводными и др.) ключами применение рычага не допускается во избежание смятия металла шин под гайками и болтами.

При затягивании болтов усилие контролируется ключом с регулируемым усилием, а плотность прилегания — щупом 10×0,2 мм, который йе должен входить между контактными поверхностями шин на глубину более 5-6 мм.

| Наибольшие допустимые силы затягивания болтов и усилия от руки на ключ при соединении шин | |||||||

|---|---|---|---|---|---|---|---|

| Диаметр болта в мм | Площадь нормальной шайбы в мм кв | Наибольшая сила в кг затягивания болтов при температуре в °С | Усилие в кг от руки на ключ при окружающей температуре в °С | ||||

| +5 | +10 | + 15 | +5 | +10 | +15 | ||

| 10 | 280 | 270 | 315 | 375 | 5 | 7 | 8 |

| 12 | 450 | 400 | 500 | 580 | 7 | 9 | 12 |

| 14 | 500 | 530 | 650 | 780 | 9 | 11 | 15 |

| 16 | 650 | 730 | 900 | 1050 | 13 | 16 | 18 |

| 18 | 870 | 1290 | 1500 | 1715 | 17 | 20 | 22 |

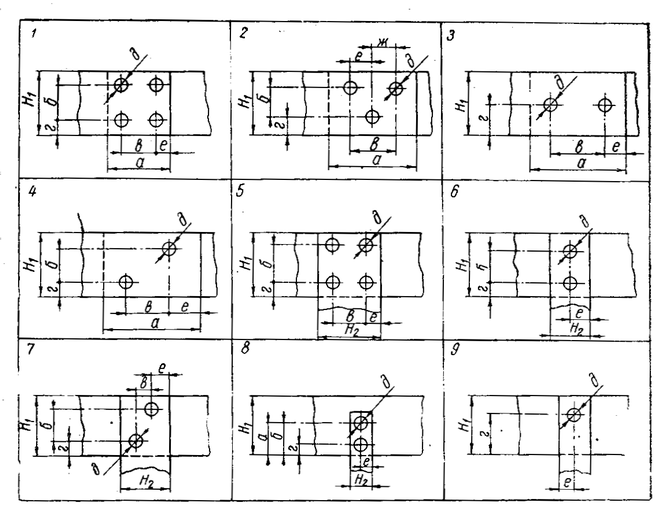

Эскизы болтовых соединений прямоугольных шин

1. Обозначения: А-алюминий, С — сталь, М-медь.

2. Крепежные детали, применяемые для болтовых соединений шин, должны иметь антикоррозийное покрытие. В закрытых распределительных устройствах могут применяться вороненые крепежные детали.

Применение алюминиевых болтов, гаек и шайб в качестве крепежных деталей для болтовых соединений шин недопустимо.

3. При рабочем токе шин свыше 5000 А следует применять болты из немагнитных материалов.

| Размеры болтовых соединений прямоугольных шин "внахлестку" | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Ширина главной шины Н1 в мм | Ширина ответвляемой шины Н2 в мм | Конструктивные размеры контактного соединения в мм | Материал шин | № эскиза на рисунке | Размер болтов | ||||||

| а | б | в | г | д | е | ж | |||||

| 100 | 100 80 60-50-40 60-50-40 30 25-20 15 | 100 - - - 60 50 50 | 50 50 50 50 30 26 26 | 50 40 - - - - - | 25 25 25 25 15 12 12 | 17 17 17 13 11 11 7 | 25 20 H2/2 H2/2 15 H2/2 8 | - - - - - - - | А-С-М А-С-М С А-М А-С-М А-С-М С | 1 и 5 5 6 6 8 8 8 | М-16 М-16 М-16 М-12 М-12 М-10 М-6 |

| 80 | 80 60-50-40 60-50-40-30 25-20 25 15 | 80 - - - 50 50 | 40 40 40 40 26 26 | 40 - - - - - | 20 20 20 20 12 12 | 17 17 13 11 11 7 | 20 H2/2 H2/2 H2/2 12,5 8 | - - - - - - | А-С-М С А-М С А-М С | 1 и 5 6 6 6 8 8 | М-16 М-16 М-12 М-10 М-10 М-6 |

| 60 | 60 60 60 60 60 50 40-30 25-20 15-12 | 90 80 60 - - - - - - | 26 - 26 26 26 26 30 30 30 | 56 40 26 26 26 26 30 30 30 | 17 30 17 17 17 17 15 15 15 | 13 17 13 17 13 13 13 11 7-5,5 | 17 20 17 17 17 17 H2/2 H2/2 H2/2 | 28 - - - - - - - - | А С М С А-М А-С- М А-С-М А-С-М С | 2 3 4 7 7 7 6 6 6 | М-12 М-16 М-12 М-16 М-12 М-12 М-12 М-10 М-6 |

| 50 | 50 50 50 50 40-35-25-20 16-12 | 75 75 - - - - | 22 - 22 22 26 26 | 46 40 22 22 - - | 14 25 14 14 12 12 | 13 17 13 13 11 7-5,5 | 14,5 17,5 14 14 H2/2 H2/2 | 23 - 13 13 - - | А С М А-С-М А-С-М С | 2 3 4 7 6 6 | М-12 М-16 М-12 М-12 М-10 М-6,5 |

| 40 | 40 40 40 40 30 25 20-15 12 | 80 80 - - - - - - | - - 18 - - - 20 20 | 40 40 18 - - - - - | 20 20 11 20 20 20 10 10 | 17 13 11 17 13 11 7 5,5 | 20 20 11 20 15 12,5 H2/2 6 | - - - - - - - - | С А-М А-С-М С А-М А-С-М А-С-М С | 3 3 7 9 9 9 6 6 | М-16 М-12 М-10 М-16 М-12 М-10 М-6 М-5 |

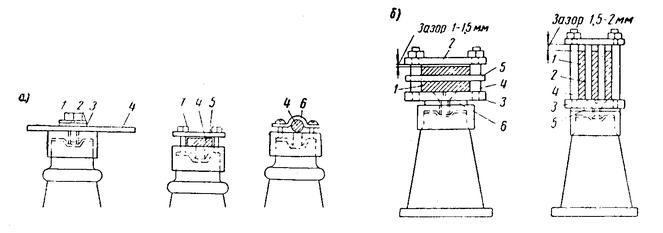

Крепление шин на изоляторах

а) однополосных плоских и круглых шин: 1 — болт; 2 — шайба пружинящая; 3 — шайба нормальная стальная; 4 — шина; 5 — планка шинодержателя; 6 — скоба стальная, б) многополосных плоских шин: 1 — шина; 2 — планка стальная или из немагнитного металла толщиной 6-8 мм; 3 — планка стальная толщиной 8-10 мм; 4 — шпилька стальная 1/2″; 5 — прокладка «сухарь», равная толщине шины; 6 — прокладка из электрокартона толщиной 1,5-2 мм.

| Установка и крепление жестких шин | ||

|---|---|---|

| Наименование операции | Способ выполнения | Технические условия, допуски и нормы |

| Установка и крепление однополюсных шин прямоугольного или круглого сечения | Однополосные шины устанавливаются на головках изоляторов и закрепляются при установке на плоскость —одним болтом, пропущенным сквозь отверстие в шине, или двумя болтами с применением шинодержателя Круглые шины крепятся с помощью скоб и винтов | При установке однополосной шины "на плоскость" и креплении ее одним болтом отверстие в шине для крепежного болта в целях обеспечения свободного перемещения шины вдоль оси должно иметь овальную форму. Шина крепится к головке изолятора с применением пружинящей и стальной шайб, подкладываемых под головку крепежного болта При установке многополосных шин в шинодержателях для повышения жесткости шин и улучшения условий их охлаждения между полосами должны вставляться прокладки - «сухари», равные толщине шины |

| Установка и крепление многополосных шин прямоугольного сечения | При рабочих токах, превышающих допускаемые для однополосных шин, применяют многополосные пакеты, состоящие из нескольких полос шин, закрепленных в шинодержателях «на плоскость или на «ребро» Для повышения жесткости пакета и создания между шинами необходимого зазора, улучшающего условия их охлаждения, между шинами устанавливают распорные прокладки типа ПРШ | Между планкой шинодержателя и шинами должен сохраняться зазор 1—1,5 мм. Пии длине одной фазы сборной шины 20 мм и более, когда удлинение их может быть значительным, предусматриваются специальные компенсирующие устройства, воспринимающие на себя эти удлинения При рабочем токе шин свыше 1500 А детали крепления шин в шинодержателях рекомендуется изолировать прокладками из электрокартона, а при токах свыше 2000 А, кроме того, применять детали из немагнитных материалов Все детали распорных прокладок должны иметь антикоррозийное покрытие |