Проверка выбранного сечения шинопровода

Проверку шинопровода на термическую стойкость производят по установившемуся току к. з. и приведенному времени действия этого тока. Установившийся ток к. з. в течение приведенного времени выделяет такое же количество тепла, как и изменяющийся ток к. з. за рассматриваемый действительный отрезок времени прохождении его по шинопроводу.

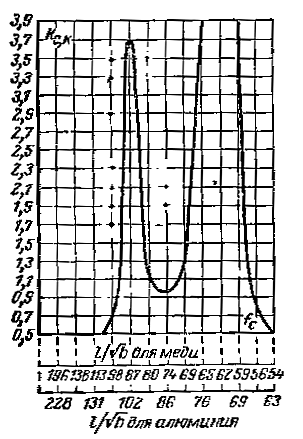

Предельные температуры нагрева шинопровода определяют при помощи кривых на рис. 9-9.

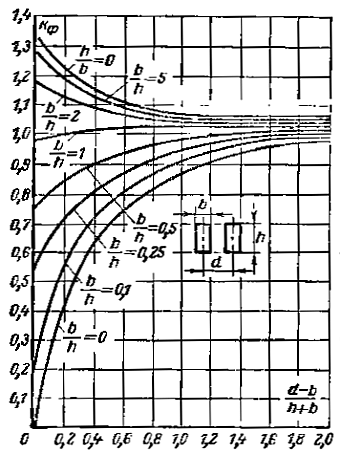

Рис. 10-11. Кривые для определения коэффициента формы прямоугольных шин

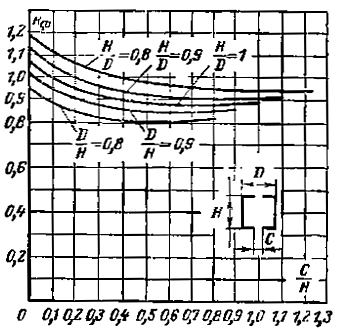

Рис. 10-12. Кривые для определения коэффициента формы шин коробчатого сечения

Проверка шинопровода на электродинамическую стойкость производится по максимальному току к. з., проходящему через шинопровод. За максимальный ток обычно принимается значение ударного тока к. з.

Усилие (кгс), создаваемое проходящим через шинопровод максимальным током, при постоянном и однофазном токе равно:

![]()

где ![]() — максимальный ток, кА; l — расстояние между точками крепления шинопровода по оси, см; а — расстояние между осями шинопровода, см;

— максимальный ток, кА; l — расстояние между точками крепления шинопровода по оси, см; а — расстояние между осями шинопровода, см; ![]() — коэффициент формы, принимается в зависимости от конфигурации шин и расстояния между ними; для трубчатых шин

— коэффициент формы, принимается в зависимости от конфигурации шин и расстояния между ними; для трубчатых шин ![]() ; для шин прямоугольного и коробчатого сечений

; для шин прямоугольного и коробчатого сечений ![]() определяется по кривым на рис. 10-11 и 10-12 в зависимости от отношений

определяется по кривым на рис. 10-11 и 10-12 в зависимости от отношений

![]()

При трехфазном токе и расположении фаз в одной плоскости наибольшее усиление от действия тока к. з. испытывает средняя фаза

![]()

где ![]() — ударный ток трехфазного к. з., кА.

— ударный ток трехфазного к. з., кА.

Усилие, которому подвергаются две другие фазы, равно:

![]()

При трехфазном к. з. и симметричном исполнении шинопровода все фазы его подвергаются одинаковому воздействию от тока к. з. Это воздействие определяется по формуле:

![]()

При двухфазном к. з. максимальная сила воздействия на две фазы шинопровода, в которых проходит ток двухфазного к. з.,

![]()

При производстве расчетов общее усилие, возникающее от тока к. з. в пролете между точками крепления шинопровода, иногда заменяют удельным усилием, приходящимся на 1 см длины шинопровода,

![]()

При расчетах должны суммироваться напряжения от усилий между отдельными фазами шинопровода и от усилий между полосами, входящими в один пакет, представляющий собой фазу шинопровода. Расчет шин, выполненных в виде пакетов, ведут в следующем порядке:

1. Определяют силу взаимодействия от тока к. з. между фазами.

2. Определяют напряжение, ![]() (0,1 МПа) в шинах от взаимодействия между фазами:

(0,1 МПа) в шинах от взаимодействия между фазами:

![]()

где ![]() — момент сопротивления пакета шин, определяемый как сумма моментов сопротивления отдельных полос пакета,

— момент сопротивления пакета шин, определяемый как сумма моментов сопротивления отдельных полос пакета, ![]() .

.

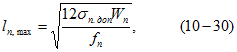

3. Определяют максимально допустимое расстояние ![]() , см, между прокладками многополосного пакета шин в пролете между точками крепления:

, см, между прокладками многополосного пакета шин в пролете между точками крепления:

где ![]() — сила взаимодействия между шинами для двух полосного пакета на 1 см длины, равная для двухполосного пакета:

— сила взаимодействия между шинами для двух полосного пакета на 1 см длины, равная для двухполосного пакета:

![]()

![]() — доля допускаемого напряжения, которым можно располагать при определении величины

— доля допускаемого напряжения, которым можно располагать при определении величины ![]()

![]()

![]() — допускаемое напряжение на изгиб для материала шин,

— допускаемое напряжение на изгиб для материала шин, ![]() (0,1 МПа);

(0,1 МПа); ![]() — момент сопротивления одной полосы пакета шин,

— момент сопротивления одной полосы пакета шин, ![]() ; b — толщина шины, см.

; b — толщина шины, см.

4. Определяют необходимое число прокладок пакета шин ![]() в пролете между точками крепления на изоляторах:

в пролете между точками крепления на изоляторах:

![]()

округляя результат до ближайшего целого числа.

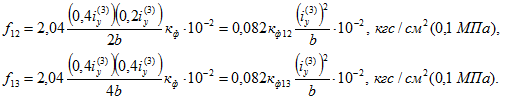

Для трехполюсного пакета ![]() , где

, где ![]() — силы взаимодействия между первой и второй, первой и третьей полосами одного пакета шин.

— силы взаимодействия между первой и второй, первой и третьей полосами одного пакета шин.

Можно считать, что крайние шины несут по 0,4, а средняя — 0,2 общего тока пакета шин. Исходя из этого, определяем:

Суммарная сила ![]() ,

, ![]() (0,1 МПа), равна:

(0,1 МПа), равна:

![]()

При расчете электродинамического воздействия тока к. з. допустимое напряжение на изгиб ![]() принимается: для медных полосовых шин 1400

принимается: для медных полосовых шин 1400 ![]() (140 МПа); для алюминиевых полосовых шин 700

(140 МПа); для алюминиевых полосовых шин 700 ![]() (70 МПа); для алюминиевых шин коробчатого сечения 420

(70 МПа); для алюминиевых шин коробчатого сечения 420 ![]() (42 МПа). Указанные величины составляют примерно 60% временного сопротивления.

(42 МПа). Указанные величины составляют примерно 60% временного сопротивления.

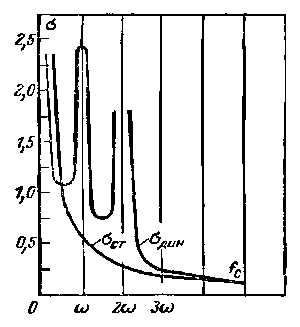

Проверка на механический резонанс. В установках переменного тока шину, закрепленную с двух концов, следует рассматривать как упругую систему, имеющую собственные колебания определенной частоты и подвергающуюся воздействию периодически изменяющихся усилий, зависящих от частоты тока в сети. Результаты исследований показывают, что при выборе размеров шин в установках переменного тока нельзя пренебрегать опасностью возникновения механического резонанса. Явление механического резонанса при определенных параметрах ошиновки может привести к значительному превышению напряжения (сверх допустимого) в металле шин, в результате чего при к. з. возможны разрушения шин и изоляторов, рассчитанных на основании неверной предпосылки, что электродинамические усилия в ошиновке при переменном токе являются безрезонансными.

Будем считать электродинамические силы равными статическим, возникающим при прохождении по шинам постоянного тока, равного амплитудному значению ударного тока к. з.

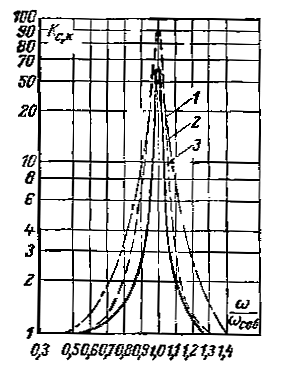

На рис. 10-13 представлены графики динамических ![]() и статических

и статических ![]() напряжений в металле шин при изгибе их в функции собственной частоты

напряжений в металле шин при изгибе их в функции собственной частоты ![]() . Анализ графиков показывает, что при

. Анализ графиков показывает, что при ![]() наступает временное возбуждение (раскачивание) шин; при

наступает временное возбуждение (раскачивание) шин; при ![]() имеет место резонанс. В обоих случаях напряжения достигают недопустимых значений: при

имеет место резонанс. В обоих случаях напряжения достигают недопустимых значений: при ![]() напряжение увеличивается в 2—3 раза, а при

напряжение увеличивается в 2—3 раза, а при ![]() — в 5 раз и более.

— в 5 раз и более.

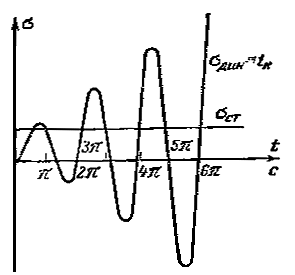

На рис. 10-14 представлен график изменения начального напряжения при изгибе во времени, из которого видно, что уже после нескольких полуволн тока статические напряжении значительно превышаются. Аналогичная картина будет иметь место и при ![]() .

.

Рис. 10-13. Максимальные динамические ![]() и статические

и статические ![]() напряжения при изгибе в функции частоты собственных колебаний.

напряжения при изгибе в функции частоты собственных колебаний.

Рис. 10-14. Изменение напряжения изгиба при резонансе (fс = 100 Гц) в функции времени.

Из сказанного следует, что параллельные шины, обтекаемые переменным током, недостаточно рассчитывать только на статические токовые воздействия. При переменном токе имеют место колебания шин, в связи с чем при ![]() или

или ![]() возникают недопустимые перенапряжения, вызывающие остаточные деформации или разрушения шин и изоляторов.

возникают недопустимые перенапряжения, вызывающие остаточные деформации или разрушения шин и изоляторов.

Кроме того, при частотах собственных колебании, близких к критическим (50 или 100 Гц), вследствие резонансного усиления колебаний возникает даже в нормальных режимах «гудение» шин, старение материала шин под действием знакопеременных колебаний, ослабление контактных соединений и пр.

При выборе параметров ошиновки следует избегать приближения к критическим частотам. На основании точного расчета электродинамических усилий можно добиться достаточной надежности и безопасности с точки зрения механического резонанса при выполнении ошиновки и токоведущих элементов электрических распределительных устройств и установок.

Таким образом, следует определять частоту собственных колебаний токоведущих шин, а затем по соответствующим кривым зависимостей или номограмм необходимо убедиться в том, что параметры выбранной ошиновки лежат за пределами опасных значений по условиям механического резонанса шин.

Для стержня, закрепленного на жестких опорах (с двух концов), частота собственных колебаний с допустимым упрощением может быть определена по формуле

![]()

где — ![]() ; l — длина пролета между опорными изоляторами, см; Е — модуль упругости,

; l — длина пролета между опорными изоляторами, см; Е — модуль упругости, ![]() (0,1 МПа) для меди

(0,1 МПа) для меди ![]() ; для алюминия

; для алюминия ![]() ; J — момент инерции поперечного сечения шины,

; J — момент инерции поперечного сечения шины, ![]() ; s — поперечное сечение шины,

; s — поперечное сечение шины, ![]() ;

; ![]() — плотность материала шины,

— плотность материала шины, ![]() (для меди

(для меди ![]() , для алюминия

, для алюминия ![]() ).

).

Анализ выражения (10-32) показывает, что, изменяя параметры ошиновки, можно в широких пределах изменять частоту собственных колебаний шин и тем самым избегать опасных в отношении резонанса зон.

На частоту собственных колебаний наиболее сильно влияет изменение длины пролета l. Можно также изменять частоту собственных колебаний шин изменением их жесткости EJ, определяющей добротность упругой системы. С увеличением жесткости резонансная кривая рассматриваемой системы становится круче; опасные с точки зрения резонанса зоны становятся более узкими, а безопасные расширяются.

Для удобства пользования при практических расчетах частоты собственных колебаний шин выражение (10-32) преобразуем, предварительно подставив в него значение ![]()

![]()

Выражение (10-33) позволяет определять частоты собственных колебаний шин, выполняемых из любых материалов, с любой формой сечения.

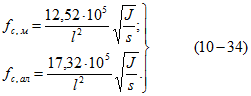

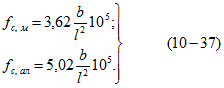

На практике наиболее часто приходится иметь дело с медными и алюминиевыми шинами. Подставив в выражение (10-33) соответствующие значения ![]() , получим выражения для определения частот собственных колебаний для медных и алюминиевых шин:

, получим выражения для определения частот собственных колебаний для медных и алюминиевых шин:

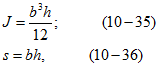

Достаточно широкое применение находят шинопровода прямоугольного сечения. Для них

где b — сторона поперечного сечения шины, параллельная направлению ее колебаний, см; h — сторона поперечного сечения шины, перпендикулярная направлению ее колебаний, см.

Подставив выражения (10-35) и (10-36) в выражение (10-34) и проделав соответствующие преобразования, получим очень простые и удобные при практических расчетах формулы для определения частот собственных колебаний для медных и алюминиевых шин прямоугольного сечения:

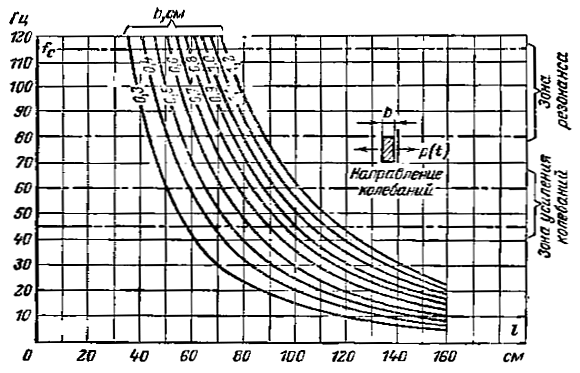

Из этих выражений следует, что частота собственных колебаний прямоугольных шин прямо пропорциональна размеру стороны поперечного сечения, параллельной направлению колебаний, и обратно пропорциональна квадрату пролета. Меняя параметры b и l ошиновки, можно в необходимых пределах изменять собственные частоты колебаний прямоугольных шин.

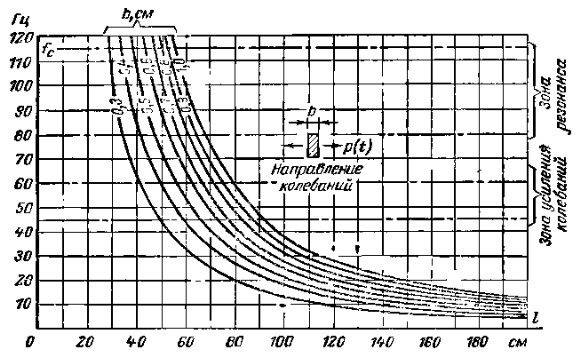

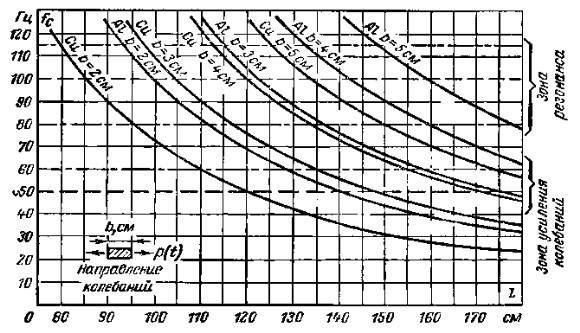

На рис. 10-15—10-17 приведены частотные характеристики алюминиевых и медных шин прямоугольного сечения при расположении шин в одной плоскости широкой (рис. 10-15 и 10-16) и узкой (рис. 10-17) стороной друг к другу.

Рис. 10-15. Частотные характеристики алюминиевых шин прямоугольного сечения

Рис. 10-16. Частотные характеристики алюминиевых шин прямоугольного сечения.

Рис. 10-17. Частотные характеристики медных и алюминиевых шин прямоугольного сечения.

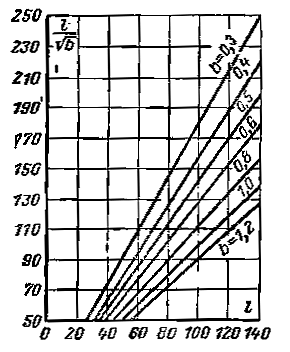

Рис. 10-18. Номограмма для определения отношения ![]() для шин прямоугольною течения.

для шин прямоугольною течения.

Зоны усиления колебаний и резонанса для переменного с частотой 50 Гц определены приближенно в пределах ±10% критических значений: ![]() .

.

При определении частот собственных колебаний шин по графикам рис. 10-15—10-17 может оказаться, что значения частот близки к границам опасной зоны. В то же время изменение параметров шин с целью удаления от опасной зоны невозможно. В этом случае возникает необходимость определить усиление, действующее в пролете, с учетом влияния собственных колебаний шин:

1. Определяется усилие F, возникающее в шинах и на головках изоляторов при прохождении тока к. з.

2. Находится по номограмме (рис. 10-18) отношение ![]() (для медных и алюминиевых шин прямоугольного сечения) в зависимости от величин l и b.

(для медных и алюминиевых шин прямоугольного сечения) в зависимости от величин l и b.

3. Из диаграммы на рис. 10-19 коэффициент ![]() в зависимости от отношения

в зависимости от отношения ![]() .

.

4. Определяется действительное усилие в шинах с учетом собственных колебаний:

![]()

По этому усилию и производится проверка или выбор шин и изоляторов на динамическое воздействие токов к. з. При экспериментальных исследованиях возрастания усилий при явлениях механического резонанса нам удалось получить кривые зависимости, представленные на рис. 10-20.

Рис. 10-19. Номограмма для определения коэффициента ![]() при проверке шин на механический резонанс.

при проверке шин на механический резонанс.

Рис. 10-20. Величина ![]() , определенная из эксперимента.

, определенная из эксперимента.

1 — для алюминиевых шин; 2 — для медных шин; 3 — для стальных шин.