Задевание ротора за статор. Износ контактных колец и щеток

ПОВЫШЕННЫЙ ИЗНОС И ПОВРЕЖДЕНИЕ ЧАСТЕЙ ЭЛЕКТРОДВИГАТЕЛЯ

25. Задевание ротора за статор

Причиной этой неисправности может быть неправильная сборка электродвигателя, имеющего подшипники на стойках. Значительно реже эта причина встречается в электродвигателях с встроенными в шиты подшипниками. Недостатки сборки обычно проявляются сразу же после установки электродвигателя, и при тщательном контроле их можно избежать.

К задеванию ротора за статор могут также привести: деформация магнитопровода статора или ротора, изгиб вала, который обычно происходит при транспортировке или установке двигателя. Наиболее вероятными причинами задевания ротора за статор в процессе эксплуатации являются: повышенный износ или повреждение подшипников, повышенное неуравновешенное магнитное притяжение, большой размах вибрации. Характерным признаком задевания ротора за статор являются затруднение при пуске (иногда невозможность пуска), пониженная скорость вращения, шум электродвигателя низкого тона, поперечные вибрации ротора, появление дыма. На соприкасающихся поверхностях статора и ротора остаются следы в виде полированных участков, покрытых пленкой цветного окисла, а иногда имеют место изгиб зубцов и повреждение обмотки. При всех перечисленных признаках следует проверить величину зазора между статором и ротором. Измерение зазора производят щупом, состоящим из наборе калиброванных пластин. Для более точного измерения необходимо щуп вводить параллельно оси машины по зубцу статора в местах, свободных от лака и грязи, и не попадать на клин паза или бандаж. Зазор измеряют в четырех местах по окружности статора с обеих сторон. В некоторых закрытых электродвигателях измерение зазора производят в трех местах по окружности статора через специальные отверстия в подшипниковых щитах. В рабочем состоянии электродвигателя эти отверстия закрыты крышками, и для измерения зазора необходимо снять эти крышки. Измерения следует повторить для нескольких положений ротора. Если получаются различные величины зазора по окружности статора и они повторяются при повороте ротора, то вероятными причинами неисправности могут быть: смещение подшипниковых стоек относительно статора, деформация магнитопровода статора, износ или повреждение подшипников. В этом случае следы касания имеются на небольшом участке внутренней поверхности статора и по всей окружности ротора. При изгибе вала, отклонении формы магнитопровода от кругового цилиндра или смещении его оси зазор зависит от положения ротора. Следы касания получаются по всей окружности статора и на небольшом участке поверхности ротора. Изгиб вала может быть вызван остаточной деформацией или же упругой деформацией вследствие большого натяжения ремня, поэтому следует проверить размер зазора и при снятом приводном ремне.

Измеренные величины зазора должны укладываться в пределы 0,9-1,1 среднего значения всех измерений. Повышенная неравномерность зазора может стать причиной задевания ротора за статор вследствие упругой деформации вала под влиянием односторонней силы магнитного притяжения.

Износ подшипников скольжения или повреждение подшипников качения может явиться причиной касания ротором статора при отключенном электродвигателе. Пуск электродвигателя в этом случае невозможен.

Деформация магнитопровода статора или ротора наиболее вероятна у электродвигателей средней и большой мощности» у которых магнитопроводы собраны из отдельных кольцевых секторов. Недостаточная жесткость конструктивных элементов крепления секторов может привести к нарушению формы магнитопровода и размеров зазора.

Большая величина односторонней силы магнитного притяжения может быть вызвана нарушением электромагнитной симметрии электродвигателя вследствие коротких замыканий в обмотках или неправильным соединением обмоток. Признаком этой неисправности является значительное местное нагревание обмотки и повышенная интенсивность шума, как указано в разделе 8.

26. Износ контактных колец и щеток

Переход тока в скользящем контакте зависит от состояния и условий работы щеток и контактных колец. Литые кольца из бронзы и чугуна могут иметь поры, усадочные раковины, различную твердость и различную структуру материала. Кольца с указанными недостатками при трении о щетки изнашиваются неравномерно и на рабочей поверхности их образуются пятна, т.е. участки темного цвета с пониженной чистотой поверхности. Стальные и латунные кольца кованые или из прокатанной заготовки имеют улучшенную структуру материала и поверхность одинаковой чистоты.

Если электродвигатель не работает продолжительное время, то на кольцах возникают пятна в местах соприкосновения со щетками вследствие электрохимических процессов. Образование пятен происходит особенно интенсивно на стальных кольцах с электрографитирова иными щетками при влажном воздухе.

Неодинаковая чистота поверхности участков кольца обусловливает различные условия трения и появление поперечных вибраций щетки, которые сопровождаются искрением. Электрическая дуга вызывает испарение металла кольца и дальнейшее разрушение его поверхности.

Искрение под щетками может быть вызвано также периодическим нарушением контакта поперечными вибрациями электродвигателя (см. раздел 18) или смещением геометрической оси колец с оси вращения («биением» колец). Последнюю неисправность легко выявить, если нажать изолированным стержнем на щетку: радиальные перемещения щетки с частотой вращения указывают на эксцентричное положение кольца. Причина этой неисправности может быть следствием неумелой проточки кольца или ослабления крепления его на втулке.

Масляная пленка на поверхности контактных колец, образующаяся при вытекании масла из подшипника, увеличивает переходное сопротивление скользящего контакта, поэтому рекомендуется периодически протирать, кольца чистой тряпкой.

Устранение пятен и эксцентриситета кольца достигается его проточкой с последующей шлифовкой. Предварительно следует убедиться в плотности посадки колец на валу. При механической обработке колец необходимо предохранить обмотку от попадания в нее стружек, а в случае если эта операция производится в подшипниках электродвигателя, необходимо, также защитить подшипники от попадания в них металлической и абразивной пыли.

Для предупреждения образования пятен вследствие химических процессов при продолжительной остановке электродвигателя, а также при хранении на складе рекомендуется прокладывать между щетками и контактными кольцами электрокартон или другой изоляционный материал.

При нормальных условиях эксплуатации износ щеток значительно больше, чем износ колец, поэтому щетки являются сменными деталями электродвигателя, запас которых должен быть на складе.

Искрение под щетками является признаком плохой работы скользящего контакта. Причины искрения связаны с описанными ранее повреждениями рабочей поверхности контактного кольца и с вибрацией электродвигателя, а также с плохим состоянием рабочей поверхности щеток, с недостатками выполнения и закрепления щеткодержателей.

Наиболее вероятной причиной искрения под вновь установленными щетками является плохая подгонка рабочей поверхности щетки, когда вследствие малой поверхности соприкосновения щетки с кольцом плотность тока в контакте становится очень большой и нарушается равномерное распределение тока между параллельно включенными щетками. Качество подгонки щетки проверяется при осмотре ее рабочей поверхности. Поверхность контакта должна быть гладкой и блестящей, а размеры ее должны быть наибольшими при выбранном поперечном сечении щетки. Шлифовку рабочей поверхности щетки производят стеклянной (не наждачной) бумагой. Для этого между кольцом и щеткой прокладывают полоску стеклянной бумаги шириной на 3—5 мм больше ширины щетки и протягивают ее по окружности кольца при нормальном положении щеткодержателя. Правильная кривизна поверхности получается, если полоска стеклянной бумаги плотно прилегает к кольцу, при выпрямлении полоски края щетки будут спилены и площадь контакта уменьшена.

Ширина щетки должна быть меньше ширины кольца, а осевой зазор в подшипниках электродвигателя ограничен минимальной величиной. Если при износе щетки наблюдается образование выступающей кромки или заметны сколы на боковой грани щетки вследствие обламывания этой кромки, то следует проверить положение щетки относительно кольца и отрегулировать его таким образом, чтобы щетка в рабочем состоянии занимала среднюю часть ширины кольца и при возможных продольных смещениях ротора (см. рис. 29, а), полностью соприкасалась с кольцом.

В асинхронных двигателях применяется два типа щеткодержателя: с рычагом для закрепления щетки и с направляющей обоймой для щетки. Первый тип щеткодержателя используется в электродвигателях небольшой мощности, когда по допускаемой плотности тока достаточна одна щетка на кольце, но для надежности работы скользящего контакта ставится не менее двух щеткодержателей со щетками. Щеткодержатель второго типа занимает мало места по окружности кольца, и установка таких щеткодержателей в крупных электродвигателях позволяет разместить необходимое количество щеток.

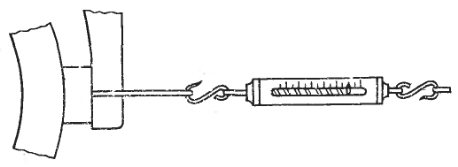

Рис. 34. Проверка нажатия щетки на кольцо

Пружина через рычаг щеткодержателя должна обеспечивать давление щетки на кольцо 1,5—2,5 ![]() и сохранять это давление независимо от высоты щетки. Рекомендуемое давление для различных марок щеток приведено в ГОСТ 2332-63, по этому давлению и площади контакта рассчитывается необходимая сила пружины. Износ щеток от трения уменьшается при уменьшении давления, однако при этом может возникнуть искрение вследствие нарушения контакта, вызванного вибрациями электродвигателя. Поэтому целесообразно устанавливать минимальное нажатие рычага не щетку, обеспечивающее надежный контакт. Проверка нажатия производится динамометром, прикрепленным к рычагу щеткодержателя (рис. 34).

и сохранять это давление независимо от высоты щетки. Рекомендуемое давление для различных марок щеток приведено в ГОСТ 2332-63, по этому давлению и площади контакта рассчитывается необходимая сила пружины. Износ щеток от трения уменьшается при уменьшении давления, однако при этом может возникнуть искрение вследствие нарушения контакта, вызванного вибрациями электродвигателя. Поэтому целесообразно устанавливать минимальное нажатие рычага не щетку, обеспечивающее надежный контакт. Проверка нажатия производится динамометром, прикрепленным к рычагу щеткодержателя (рис. 34).

Для получения правильных результатов динамометр следует прикреплять к середине щетки и направлять его по радиусу кольца. Под щетку целесообразно подложить полоску бумаги и постепенно увеличивать натяжение пружины динамометра. Отсчет по динамометру следует произвести в момент освобождения этой полоски.

В щеткодержателе первого типа регулирование нажатия производится поворотом хомутика на пальце, после регулирования хомутик должен быть надежно закреплен стопорным винтом. Щеткодержатели второго типа имеют различные конструктивные решения для регулирования нажатия щетки на кольцо.

Неравномерное распределение тока между щетками происходит вследствие плохого контакта в цепи щеткодержателей и токоподводов, неодинакового нажатия на щетки или применения щеток с различными характеристиками. Для выявления этих неисправностей необходимо проверить все контакты токоподводов и измерить нажатие на щетки. Следует применять щетки только одной марки, по крайней мере на одном кольце.

Нарушение контакта между щеткой и кольцом может быть вызвано неисправностью шарнирных соединений щеткодержателя, плохим закреплением его или тугой посадкой щетки в обойме. Поворот рычага щеткодержателя должен происходить плавно и при небольшом усилии. Перемещение конца рычага (с закрепленной щеткой) вдоль оси электродвигателя должно быть минимальным, чтобы сохранялся контакт щетки с кольцом по всей ее рабочей поверхности при возможных осевых смещениях ротора.

Размеры щетки должны соответствовать размерам обоймы. При увеличенных размерах щетки затрудняется ее перемещение в обойме и рекомендуемое давление пружины щеткодержателя может оказаться недостаточным для создания надежного скользящего контакта. При уменьшенных размерах щетки возможно периодическое изменение положения ее в обойме и дробление контактной поверхности на несколько частей. Для выявления этих недостатков необходимо проверить величину зазора между щеткой и щеткодержателем и состояние рабочей поверхности щетки. Величина зазора должна быть в пределах 0,2—0,3 мм, и рабочая поверхность щетки должна иметь одну непрерывную кривизну. При малом зазоре необходимо произвести шлифовку щетки, при этом следует обратить внимание на следы деформации — блестящую поверхность. При большом зазоре необходимо заменить щетку.

Расстояние между обоймой и кольцом должно быть не более 2 мм.

Внимательный уход и своевременное устранение замеченных неисправностей способствуют увеличению времени работы электродвигателя без капитального ремонта, уменьшению объема ремонта и в ряде случаев позволяет избежать аварий и вынужденного простоя оборудования.

НЕДОСТАТОЧНЫЙ ВРАЩАЮЩИЙ МОМЕНТ ЭЛЕКТРОДВИГАТЕЛЯ

- Вращение ротора затруднено. Пусковой момент электродвигателя отсутствует

- Вращающий момент отсутствует в некоторых положениях ротора. Уменьшенный вращающий момент при низкой скорости вращения ротора. Уменьшенный вращающий момент

- Вращающий момент электродвигателя пульсирующий

ПОВЫШЕННОЕ НАГРЕВАНИЕ ЧАСТЕЙ ЭЛЕКТРОДВИГАТЕЛЯ

- Повышенное общее нагревание статора и ротора

- Местное нагревание обмотки статора. Местное нагревание обмотки ротора. Местное нагревание магнитопровода статора

- Повышенное нагревание соединений катушек и выводных зажимов. Значительное нагревание контактных колец и щеток. Повышенное нагревание бандажей

- Повышенное нагревание подшипников

ПОВРЕЖДЕНИЕ ИЗОЛЯЦИИ ТОКОВЕДУЩИХ ЧАСТЕЙ

ПОВЫШЕННЫЙ УРОВЕНЬ ВИБРАЦИИ И ШУМ ЭЛЕКТРОДВИГАТЕЛЯ

- Повышенный уровень поперечных вибраций

- Осевые колебания

- Нормальный шум низкого тона. Шум высокого тока. Высокий уровень шума

ПОВЫШЕННЫЙ ИЗНОС И ПОВРЕЖДЕНИЕ ЧАСТЕЙ ЭЛЕКТРОДВИГАТЕЛЯ